Технология DMLS

Еще недавно 3D-печать металлических изделий применялась только для создания прототипов сложных деталей и агрегатов, а прочность напечатанных прототипов была значительно ниже, чем детали изготовленные традиционными методами производства (механической обработкой, литьем, ковкой, штамповкой и т.д). Сегодня уже несколько ведущих корпораций авиастроения и космической отрасли используют промышленные 3D-принтеры для создания высокотехнологичных узлов и сложных механических конструкций, с помощью технологии лазерного спекания материалов.

Технология DMLS (Direct Metal Laser Sintering) — прямое металлическое лазерное спекание, начала свое развитие еще в 70х годах XX века. Уже в 1971 году, француз Пьер Сиро (Pierre Ciraud) подал заявку на патент, описывающую метод производства изделий любой геометрии, применяя порошкообразный материал, основанный на скреплении порошка воздействуя лучом энергии, например, лазером.

Описанная технология фактически имеет малое отношение к любой из сегодняшних коммерческих технологий, но она стала предшественником более поздних разработок технологии лазерной обработки материалов.

Шесть лет спустя другой независимый, частный изобретатель по имени Росс Хоушолдер (Ross Housholder) подал заявку на патент, которая включала описание системы и метод имеющие некоторое сходство с будущими коммерчески успешными технологиями лазерного спекания.

Но из-за чрезвычайно высокой стоимости лазеров в то время, Хоушолдер смог только частично протестировать свой метод.

Далее, используя и комбинируя различные методы лазерной обработки металлических порошков, вплоть до середины 80х, Карл Декард (Carl Deckard), Майкл Фейджин (Michael Feygin) и Франк Арселла (Frank Arcella) внесли весомый вклад в развитие и коммерциализацию этой технологии.

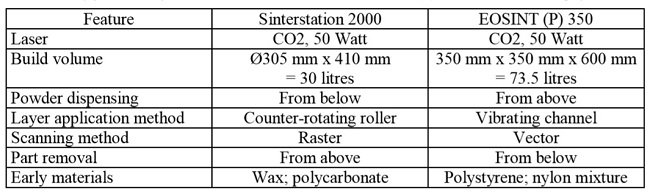

Первыми коммерческими системами, использующими лазерное спекание, были установки Sinterstation 2000 компании DTM Corp из Остина штат Техас (США) и EOSINT P 350 компании EOS GmbH из Мюнхена (Германия). Сравнительные характеристики, которых приведены в таблице:

С этого времени начинается современная эра использования технологии DMLS, где расходным материалом для печати является металлический порошок, который слой за слоем толщиной до 20микрон, без использования какого-либо связующего вещества, полностью расплавляется направленным лучом большой мощности, образуя однородную структуру 3D-модели.

3D-принтер, работающий по технологии прямого металлического лазерного спекания, оснащен оптическим лазером мощностью от 200 до 400 ватт, в некоторых моделях используются 2 лазера различной мощности. В замкнутом объеме рабочей зоны находится лопасть, которая наносит порошок на стационарную платформу (или валик для равномерного нанесения слоя). Лазерный луч проходит траектории, заданной компьютерной математической моделью, расплавляет слой нанесенного порошка, сплавляя частицы между собой и другими слоями печатаемого объемного изделия. Оставшийся «нетронутый» лазером порошок служит поддержкой для нависающих деталей печатаемого изделия.

Чем мощнее используемый лазер, тем быстрее печатается изделие, но у мощного лазера есть обратная «сторона медали» — выкипание и разбрызгивание материала, тем самым образуя неоднородность и микропустоты, что отрицательно сказывается на качестве изделия и механической прочности.

_

Металлы применяемые для печати по технологии DMLS: хром, алюминий, бронза, легированная сталь, инконель, кобальт, титан, и другие некоторые виды нержавеющей стали.

Основные области применение DMLS:

- Готовые продукты, печатающиеся индивидуально или небольшими сериями

- Прототипы деталей и частей машин и механизмов

- Инструменты для производства

- Преcс-формы

Современные установки используются в аэрокосмической и автомобильной промышленности, а так же в стоматологии и ювелирном деле

Основные преимущества:

- Изделия могут быть созданы с геометрией любой сложности

- Меньший вес, чем у производимых традиционными методами обработки

- Высокие параметры механической прочности

- Высокая термическая прочность

- Зрелость технологии в прототипировании цифровой 3D-модели

- Возможность дальнейшей обработки (сверление, фрезерование, полировка и т. п.)

Оставить комментарий