3D-печать мраморной пылью

Команда из Италиии 3D Marble-Eco Design, во главе с Микелой Руджеро (Michela Ruggiero), начала осуществление очень смелого и амбициозного проекта, целью которого является, создание экологически чистых и безотходных процессов в промышленности. И начали они с повторного использования отходов образующихся в процессе производства мрамора — мраморной пыли. Это научно-исследовательский проект, основанный на применения нового метода 3D-печати.

“Наша миссия – пустить в дело отходы, получающиеся при обработке мрамора. Шлам и пыль образующиеся при этом очень сложно и затратно утилизировать. Но если их смешать со специальными смолами, воздействуя ультрафиолетовыми лучами в качестве катализатора, получаем сырье, которое превращается в идеальный материал для 3D-печати, без технических ограничений применения — от архитектуры до дизайна, от искусства и моды до промышленного применения” — говорится на официальном сайте компании.

Мрамор – это уникальный природный материал, который известен человечеству уже несколько тысячелетий. Длительное время этот камень был основным строительным материалом, использовавшимся как при строительстве древнеримских купален и домов для патрициев, так и при строительстве дворцов римских императоров. Свое наиболее распространенное применение он получил в Древней Элладе — родине Ахилла и Гомера, Геродота и Архимеда. Мрамор — в переводе с греческого слова «marmaros» — означает блестящий, сияющий, ослепительный камень.

На сегодняшний день утилизация промышленных отходов этого производства, составляет одну из серьезнейших проблем во всем мире. В процессе обработки, около 25% исходной массы мрамора превращается в тончайшую пыль, и накопление этой пыли приводит к загрязнению окружающей среды.

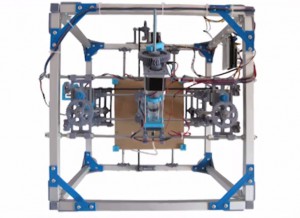

Для использования нового материала, специалисты Marble Eco Design в сотрудничестве с инженерами компании Design Lab Frosinone разработали новый гибридный 3D-принтер, основанный на FFF (fused filament fabrication) технологии печати, первоначально разработанный компанией Prusa. Однако такая технология имеет несколько недостатков, в отношении качества печатных изделий и точного позиционирования механических осей.

Но эта модель избавилась от недостатков присущих данной технологии и позволяет достигать разрешения 0,5 мкм по каждой из 6 осей настройки, а экструдер оснащен стальным соплом с диаметром отверстия 0,15 мм, что дает возможность получать капли расплавленного материала размером от 0,16 мм.

Так что, следим за дальнейшим развитием проекта и ждем 3D-принтера появления на рынке.

Оставить комментарий