Технология SLS. История создания и развития.

Технология SLS (Selective Laser Sintering) — селективное лазерное спекание, является одной из технологий производства изделий любой геометрии из порошкообразного материала. Свое развитие, как и другие подобные методы, технология начала в 70-х годах прошлого века.

Так, в 1971 году француз Пьер Сиро (Pierre Ciraud) подал заявку на патент, описывающая способ изготовления изделий из порошкового материала, основанный на отверждении и скреплении порошка под воздействием сфокусированного луча энергии.

Представленная технология имеет малое отношение к любой из сегодняшних коммерческих аддитивных технологий, но она стала предшественником более поздних разработок технологии лазерной обработки материалов.

А в 1979 году, изобретатель по имени Росс Хоушолдер (Ross F. Housholder) подал заявку на патент, с описанием системы и метода создания трехмерного изделия слой за слоем, имеющего сходство с будущими технологиями лазерного спекания. Но из-за чрезвычайно высокой стоимости лазеров в то время, Хоушолдер смог только частично протестировать свой метод.

Коммерчески успешная технологии селективного лазерного спекания была разработана и запатентована студентом Техасского Университета в Остине Карлом Декардом (Carl Deckard) и его научным руководителем, профессором машиностроения Джо Биманом (Joe Beaman) в середине 1980-х годов при поддержке агентства DARPA (агентство передовых оборонных исследовательских проектов) и агентства NSF (независимое агентство при правительстве США, отвечающее за развитие науки и технологий).

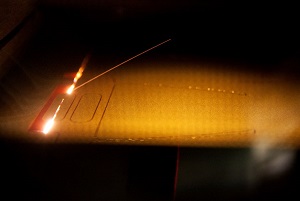

Суть технологии заключалась в применении метода производства трехмерного объекта из металлического порошка под воздействием луча лазера, когда частицы порошка нагреваются лишь до оплавления внешнего слоя, достаточного для их скрепления. Процесс необходимо проводить в герметической емкости, заполненной инертным газом, чтобы избежать возгорания порошка и утечки токсичных газов, выделяющихся при твердотельном синтезе.

К сведению: термин «спекание» относится к процессу, с помощью которого объекты создаются из порошков с использованием механизма диффузии атомов. Диффузия атомов происходит в любом материале при температуре выше абсолютного нуля, но процесс происходит гораздо быстрее при более высоких температурах, поэтому спекание вызывается нагреванием порошка при достаточно высоких температурах. Поскольку в первых устройствах для построения 3D-изделий применялся порошок ABS пластика, термин «спекание» наиболее технически-точно отражал происходящие процессы. Однако, когда в установках начали использовать кристаллические и полу-кристаллические материалы, такие как нейлон и металлы, которые растекаются в процессе построения изделий, название «селективное лазерное спекание» уже хорошо зарекомендовало себя и осталось, несмотря на то, что стало неправильным.

В технологии SLS применяются многокомпонентные порошки или порошковые смеси из разных химических материалов, в отличие от технологии DMLS (прямое металлическое лазерное спекание), где в основном используются однокомпонентные порошки.

В первом прототипе устройства получить готовое изделие не удалось, так как в нем использовался лазер мощностью всего 2 Ватта. Перепроверив математические расчеты, Карл Декард выяснил, что при переносе физической константы с одной страницы на другую, ошибся почти на 3 порядка. После чего, лазер был заменен на более мощный — 100 Bт твердотельный лазер, где качестве активной среды используется алюмо-иттриевый гранат. Позднее стали применяться лазеры на диоксиде углерода.

В конце 1986 года Декард совместно с заместителем декана, доктором Полом Ф. МакКлюром (Paul F. McClure) и бизнесменом Гарольдом Блэром (Harold Blair) основывают компанию Nova Automation, которая в феврале 1989 года была переименована в DTM corp.

Первые установки разработанные в DTM corp назывались Mod A и Mod B, а первая партия из 4 установок была выпущена под названием 125S. В 2001 году DTM corp была куплена компанией 3D Systems, создавшей конкурирующую технологию — стереолитография.

Компания 3D Systems была и остается одним из лидеров аддитивного производства, а получение прав на технологию селективного лазерного спекания — важная веха для развития коммерческого применения аддитивных технологий. В настоящий момент компания 3D Systems является одним из лидеров на рынке 3D-печати, наряду с такими компаниями как EOS GmbH и Stratasys Inc.

Компания EOS, после продажи 3D Systems в 1997 году своего направления специализирующегося на выпуске SLA оборудования, сфокусировалась на разработке оборудования использующего технологию SLM (селективное лазерное плавление).

_

Материалы:

- металлические порошки,

- пластиковые порошки,

- нейлон (чистый, стеклонаполненный или с другими наполнителями),

- керамика,

- стекло (кварцевый песок).

Основные области применения:

- Готовые продукты, печатающиеся индивидуально или небольшими сериями

- Прототипы деталей и частей машин и механизмов

- Инструменты для производства

- Преcс-формы

Отрасли применения:

- Аэрокосмическая отрасль (производство титановых форсунок и лопастей для турбин)

- Автомобильная отрасль и машиностроение

- Нефтяная отрасль

- Энергетика

- Медицина (слуховые аппараты, стоматология)

Оставить комментарий